RPF(Refuse derived paper and plastics densified Fuel)は、マテリアルリサイクルが困難な廃プラスチック類や古紙といった廃棄物を原料とした固形燃料です。石炭やコークスなどの化石燃料の代替として、製紙会社や鉄鋼会社などの産業界で利用されています。

RPFの品質は、その発熱量や水分量、塩素含有量などの指標によって評価されます。高品質なRPFを製造するためには、適切な分別と製造工程の確立が重要です。

本記事では、RPFの品質の重要性と高品質なRPFの製造工程について、わかりやすく解説します。

目次

1. 廃棄物の適切な分別・高品質なRPFの製造がもたらすメリット

RPFは、排出事業者、廃棄物処分事業者、RPF使用者のいずれの立場にとってもメリットがある、いま注目を集めている燃料といえます。そして製造されたRPFの品質が高いほど、そのメリットは大きくなっていきます。

排出事業者『企業イメージの向上』

-

・廃棄物を適切に分別し、リサイクル量を増やすことは、最終処分量を削減することに寄与します。

-

・最終処分量はリサイクルが困難な廃棄物が最終的に埋め立て処分などされた量を指し、この量を減らすことは社会的にも重要なことです。

-

・廃棄物の再資源化に積極的に取り組むことは、循環型社会の実現に貢献している企業としてイメージの向上につながります。

廃棄物処理事業者『環境保護への貢献』

-

・排出事業者の皆様に分別いただいた廃棄物をRPFにリサイクルすることは、最終処分および焼却処理の量を減らし、CO2の排出削減につながっています。

-

・特に、RPFの製造はマテリアルリサイクルが困難な廃棄物(古紙、廃プラスチックなど)を材料としているため、環境問題への影響は大きいです。

-

・また、水分量が少ない廃棄物でRPFを製造しているため、燃料として使用する際に効率よく熱エネルギーを回収できます。

製紙業などのRPF使用者『燃料費を削減』

-

・RPFを化石燃料の代替として使用することで石炭の1/4~1/3という低コストに抑えられるため、燃料費を削減できます。

-

・エネルギー資源を輸入に頼っていることもあり化石燃料価格の変動に左右されやすいが、RPFであれば燃料コストの安定化を図ることができます。

-

・さらに石炭とRPFは同等の熱量をもちながら、RPFは石炭と比べて焼却時のCO2排出量を約33%削減でき、環境保護につながります。

RPFは、排出事業者・廃棄物処理事業者・RPF使用者のいずれの立場にもメリットのある、環境に優しい燃料です。今後、廃棄物の循環利用や脱炭素社会の実現に向けて、RPFの利用が拡大していくことが期待されています。

新燃料「RPF」の社会・企業における意義は?使用できる廃棄物も解説>>

2. RPFの品質評価

RPFは、持続可能な社会の実現に貢献できる有望なエネルギー源です。しかし、RPFの品質が燃焼効率や環境影響に大きく影響するため、品質管理が非常に大切になります。

2-1. RPFの品質を評価する3つの指標

RPFの品質は、以下の3つの指標によって評価されます。

① 発熱量

RPFの発熱量は、その燃焼効率を左右する重要な指標です。発熱量が低いと、燃焼効率が悪くなり、エネルギーロスにつながります。発熱量は、原料の種類や混合比率によって異なり、一般的に廃プラスチックと古紙の混合比率が高いほど発熱量は高くなります。

② 水分量

RPFの水分量は、その燃焼安定性を左右する重要な指標です。水分量が多いと、燃焼時に煙や粉塵が発生しやすくなり、環境への影響が懸念されます。

③ 塩素含有量

RPFの塩素含有量は、その腐食性を左右する重要な指標です。塩素含有量が多いと、燃焼炉や煙突などの腐食が進み、設備の寿命が短くなる可能性があります。塩素含有量は、塩素を含む原料を除去することによって調整されます。

2-2. RPFの品質等級

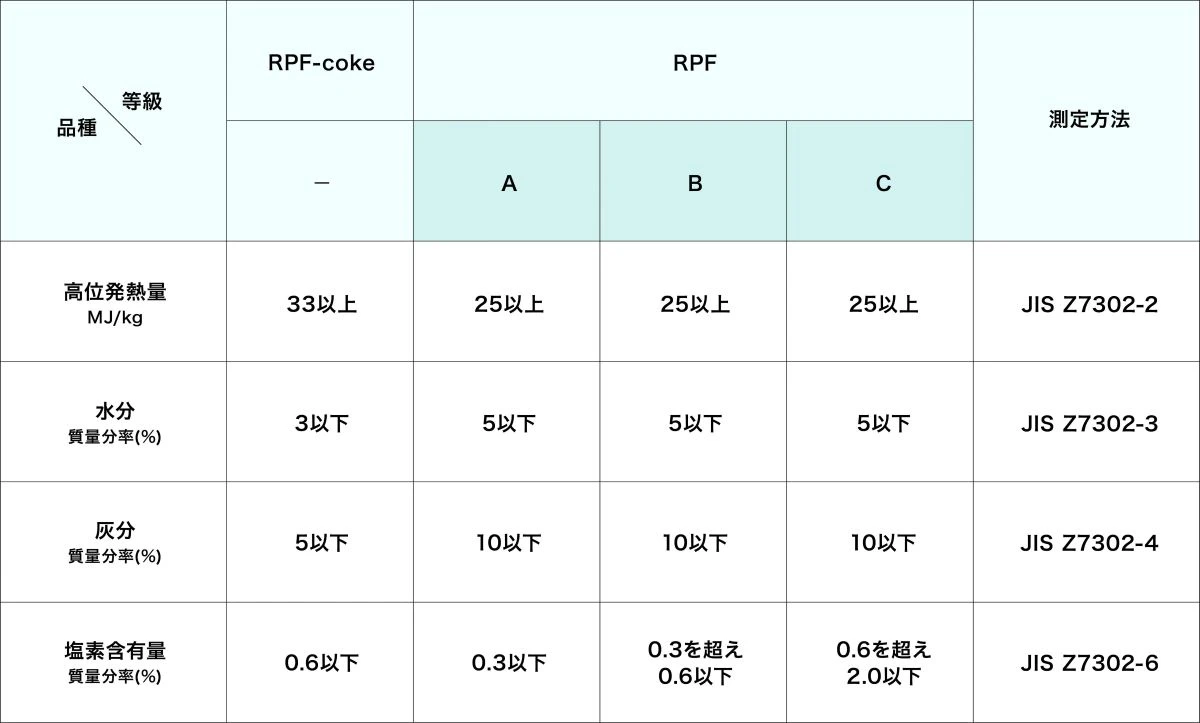

上記の指標に基づき、RPFの品質には4つの等級があります。以下の表は、JIS Z7311:2010「廃棄物由来の紙、プラスチックなど固形化燃料(RPF)」で定められている品質内容をまとめたものです。

環境のミカタはA品質のRPFを製造し、安定した高品質のRPFを供給しています。

2-3. 特に重要な塩素の含有量

RPFの品質において特に重要になるのが塩素含有量です。

塩素を含む廃プラスチックは、燃焼時に塩素ガスやダイオキシンなどの有害物質が発生するため大気汚染につながります。また、塩素ガスは燃焼炉や煙突などを腐食させ傷めてしまう原因ともなるため、RPFを使用する側にとっても塩素は重要であるといえます。

塩素含有量を減らすためには、原料となる廃プラスチックの適切な分別が重要です。塩素を含む廃プラスチック(塩ビ系プラスチックなど)は、RPFの製造に使用しないよう、徹底的に選別する必要があります。

適切な分別と製造工程の確立により、塩素含有量を抑えた高品質なPRFを製造することが可能です。

なお下記の記事では、RPFの原料となるもの・原料にならないものについて、写真付きでわかりやすく解説しています。ぜひ参考にしてください。

【写真で解説】RPFにできる原料とは?RPF新施設もご紹介! >>

3. RPFの製造における3つの成形方式

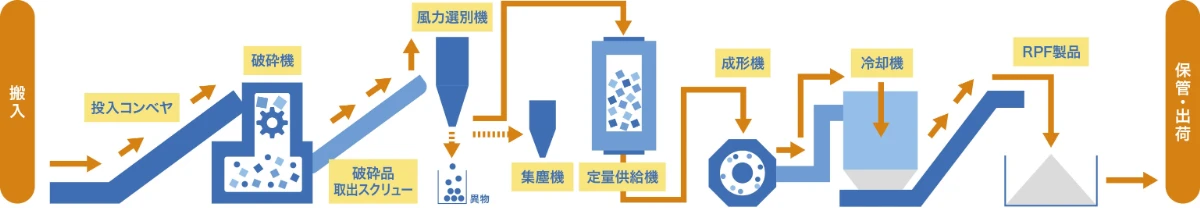

RPFの製造工程は、RPFの製造に適した粒度に破砕する「破砕工程」、RPFの形状に成形する「成形工程」と、大きく分けて2つの工程で成り立っています。 そして「成形工程」には3つの方式があります。

①フラットダイス方式

最もシンプルな成形方法です。加熱した廃プラスチックをローラーで圧縮しながら金型に流し込むため、火種になりにくいというメリットがあります。しかし、スクリュー方式やリングダイス方式に比べて、成形品にムラが出る場合があります。

②スクリュー方式(マルチ式)

フラットダイス方式に比べて、より均質な成形品が得られます。これは、スクリューが廃プラスチックを均一に混練するためです。

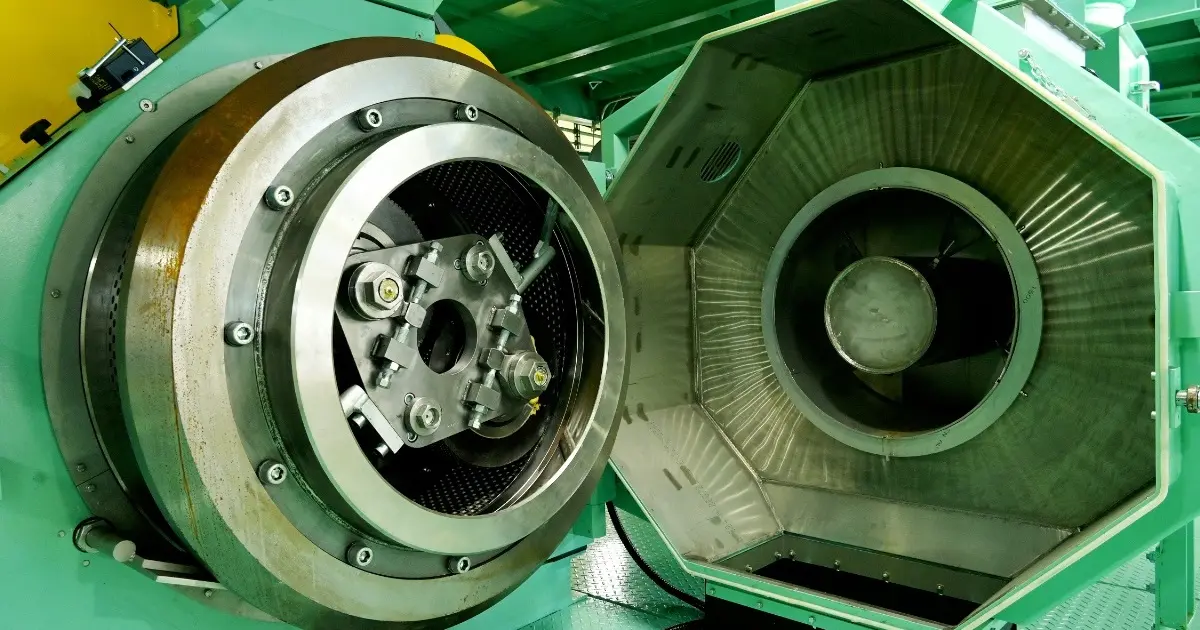

③リングダイス方式

フラットダイス方式やスクリュー方式に比べて、より高密度な成形品が得られます。これは、リングダイスから廃プラスチックを一気に流し込むためです。

環境のミカタでは複数の固形燃料製造施設を所有しており、スクリュー方式(マルチ方式)とリングダイズ方式の成形機械を各施設に配備して、品質の高いRPFを大量に製造しています。

アースプロテクションセンター第1工場(EP1)に配備のスクリュー方式(マルチ方式)成形機械

一定の長さにカッティングされます。冷却機等により冷却することで堅い成形物になります。1日に最大36.72tのRPF製造が可能です。

アースプロテクションセンター第3工場(EP3)に配備のリングダイス方式成形機械

多種多様な原材料の造粒が可能です。また、材料、用途に応じて∅3〜∅20の粒度のペレット製造ができます。

EP3のRPF製造施設は2024年5月に新設され、1日に最大100tのRPF製造が可能です。

4. RPFを製造する流れをご紹介

環境のミカタの工場では、破砕から始まり、風力選別装置で不純物を取り除き、成形機を経て、高品質で安心・安全なRPFを製造しています。また、全工場のRPFの製造工程において、太陽光発電エネルギーや廃棄物処理時に発電された再生エネルギーを使用することにより、CO2フリーを実現しています。

ここからは、アースプロテクションセンター第三工場のRPF製造施設の流れをご紹介していきます。

破砕機

風力選別機

破砕された廃棄物に混入している不純物や異物を取り除き、RPFの品質を高めます。

定量供給機

風力選別機により選別された原料となる廃棄物は、定量供給機で配合比率の調整が行われ、成形機に投入されます。

成形機(造粒機)

破砕された廃棄物を圧縮し、RPFを成形します。成形機のカバーを開けると、中には2つのローラーがあります。

リングダイと呼ばれる穴の空いた筒状の鉄板を通して摩擦熱と圧力をかけ、一定サイズのRPFを成形します。EP3では、15mmのRPFを成形しています。

冷却機

圧縮成形されたRPFは熱を持っているため、この工程では冷却ファンで空気を送り、RPFを冷却して堅い製品に仕上げます。

保管・出荷

冷却工程を経て完成したRPFは工場内で保管され、供給先となる製紙会社などに出荷されます。 製紙会社では、RPFを石炭やコークスの代替燃料として大型ボイラーで使用しています。大型ボイラーでRPFを燃焼させて生成した高温高圧の蒸気は、まずタービン発電機を回すエネルギーとして使われ、その後、製紙工程で紙の乾燥用熱源として利用されています。

参考:一般社団法人 プラスチック循環利用協会

5. 廃棄物を資源に変える様々なニーズにお応えします

今回は、RPFの品質や製造についてご紹介してきました。

RPFは、廃棄物の資源化に貢献する環境に優しい燃料です。同時に、高品質のRPFを製造するには、RPFの原料となる廃棄物の適切な分別が欠かせません。私たちの暮らしのなかで発生する廃棄物は、適切に処理することで、よりよい資源として再利用できます。これからも、皆さまのご協力をお願いいたします。

環境のミカタは、ゴミ・不要なものという概念をなくし、全てを資源や価値あるものとして再利⽤できる未来を目指しています。「自社の廃棄物も有効活用できるか知りたい」「自社のエリアや廃棄物量でも収集可能か知りたい」など、産業廃棄物の収集やリサイクルに関する疑問やお困りごとがありましたら、環境のミカタまでお気軽にご相談ください。